- A+

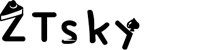

三菱M70宏变量读取三菱M80公共变量采集三菱CNC变量读取采集

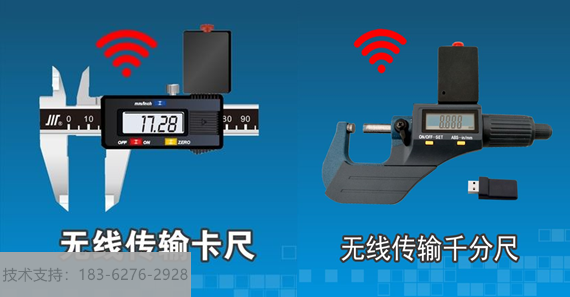

三菱CNC在线测量,三菱CNC远程自动刀补,三菱M80自动采集

底盘连接器半自动测量方案主要由三坐标测量机和自动装卸系统组成。除了手动夹紧工件,其他所有动作都是自动完成的。手动加载后,只要按下确定按钮,其他所有动作都可以自动完成。该方案是100%在线检查,或随机检查,或只检查某些零件的关键尺寸。工作环境是在车间内在线测量,可以保证安全和快速的生产率。

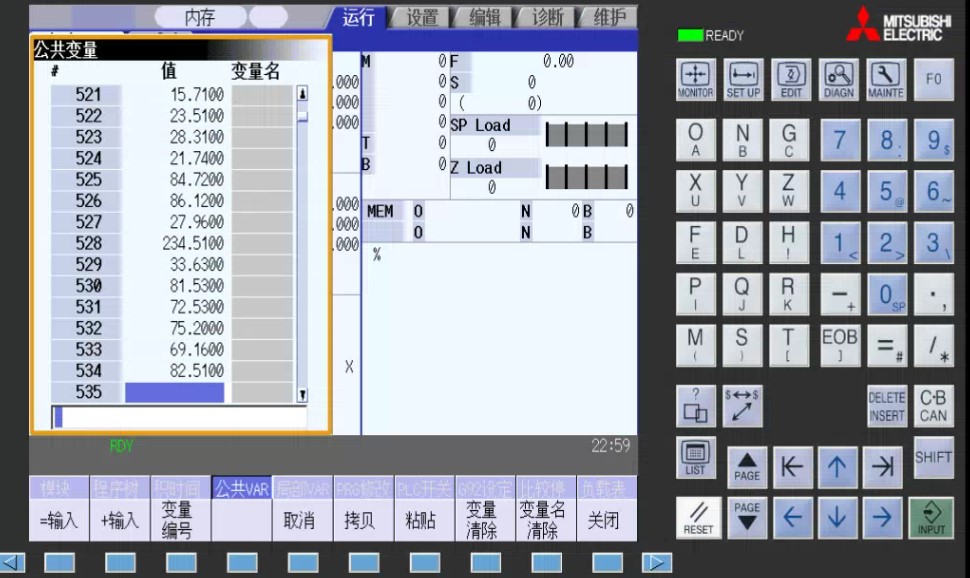

数据采集软件可以实现外径在线自动检测,根据标准自动判断是否合格,实时发出报警信号,并由检测数据实时生成可视化图像。所有数据都可以存储在数据库中,检测到的数据可以查询和导出。

方案应用:

机内批检,汽车配件,车辆支架,左右支架对称件。

测量困难:

客户每周产量约2万件,要求全检,节奏快,自动化程度高。

检测数据需要传输到指定位置。

方案配置:

本项目有两台测量机完成两个产品的测量——左支架和右支架。

该方案采用旋转式自动上下料装置,托盘一次装夹,一个托盘可放置四个工件。

上下料系统由PLC控制,集中控制测量机的位置、托盘和旋转顶升机构的状态、自动车窗。

该方案配置触摸屏,用于显示和手动操作当前系统状态、故障报警和测量结果。

采用独立的自动化系统,进行独立的功能逻辑和安全逻辑控制,以便于逻辑功能的扩展;

与集成机器人交互装载和卸载逻辑;

控制自动读码枪自动读码;

自动测量管理软件

测量程序,根据工件类型调用相应的测量程序;

将工件二维码融入测量结果,增加可追溯性;

测量结果实时上传到总控系统;

传统的检测采用人工装卸,不仅效率低,而且劳动强度大;手动操作PC-DMIS调用测量程序不能有效地防止误差,对人员要求高;测量结果保存在本地计算机中,难以实现有效管理。工件的二维码信息无法自动获取,工件的可追溯性差。

壳差/壳减在线测量方案不仅节省人工,而且采用自动上下料,提高了设备利用率和工件检测效率。由于测量结果可以自动绑定二维码,工件测量信息的可追溯性显著提高。

本文由 云沃嘉数字化工厂服务商 发布,[点这里] (https://www.yun-360.com) 可以找到我