- A+

机械振动是工程中普遍存在的现象,机械设备的零部件和整机都有不同程度的振动。机械设备的振动往往会影响其工作精度,加剧机器的磨损,加速疲劳破坏;而随着磨损的增加和疲劳损伤的产生,机械设备的振动将更加剧烈,如此恶性循环,直至设备发生故障和破坏。振动加剧往往是伴随着机器部件工作状态不正常、乃至失效而发生的一种物理现象。有60%以上的机械故障都是通过振动反映出来的。不用停机和解体,通过对机械振动信号的测量和分析,就可对其劣化程度和故障性质有所了解。如今,振动的理论已相当成熟,方法更加简单易行。

设备故障预测机床故障提前预警机械设备振动监测机床故障预警CNC震动无线监控设备异常提前预警

www.yun-360.com

工业设备的维护维修大致分为3种手段,预测性维修是大势所趋。

修复性维修:属于事后维护,亡羊补牢。

预防性维修:属于事先维护,基于时间、性能等条件对设备进行定期维修,更多还是凭经验。

预测性维修:属于事先维护,基于安装在设备上的各种传感器,实时监控设备运行状 态,更准确的判断故障何时发生。如果发现故障隐患,自动触发报警或修理命令。

对于工厂内使用最广范的辅机,如电机、风机、空压机、水泵、减速机等非关键工艺和流程节点上的设备绝大部分尚没有使用到在线监测系统。新型的智能振动传感和端云统筹结合的监测系统将有助于显著降低设备在线监测的部署成本、使用成本和维护成本,必将迎来巨大的增量市场,目前很多设备制造商也在积极推进将设备状态监测用的振动传感器作为出厂设备的选配或标配。

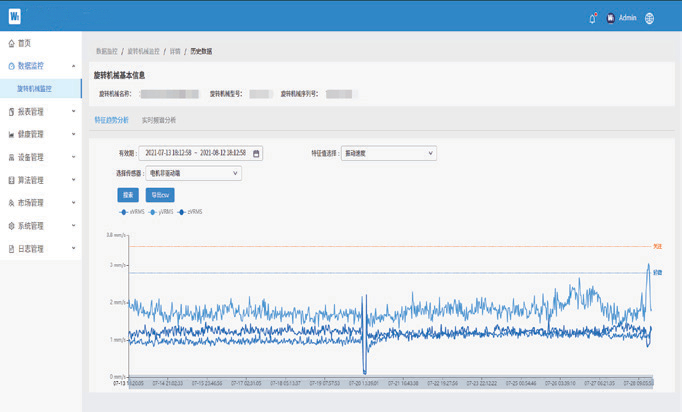

智能振动监测系统解决方案主要由无线振动传感器(无线单轴温度振动传感器、无线三轴温度振动传感器、无线单轴温度加速度传感器、无线三轴温度加速度传感器等)、智能无线采集仪、智能振动监测系统云平台和手机小程序组成。该系统通过无线振动传感器将采集到的终端设备的温度、振动幅度、加速度等信息,通过LoRa/BLE/Wi-Fi/ NB-IOT(任选)等无线方式,利用智能无线采集仪或运营商基站,将相关信息传输到智能。

二、方案优势

1、检测精准,实时上报;

2、超低功耗,性能稳定;

3、无线传输,安装方便;

4、电池供电,防水防爆;

5、支持云平台,实时查询、异常报警,远程监测;

三、应用案例

案例1:某大型车厂冲压车间飞轮轴承状态监测项目

需求场景:

冲压车间AB线采用飞轮结构,飞轮轴承安装隐蔽,无法观察到其磨损状态,更换此轴承需要6个班次,8人/班次,如果不能提前判断其损坏程度,待其突然故障停机,还会连带造成离合制动器和主轴的损坏,损失在200万元以上。

案例2:无锡某半导体工厂厂务设备智能监控系统

需求场景:

无锡半导体Fab厂,厂务设施风机、水泵、电机必须确保可靠稳定工作,如有异常停机损失非常巨大,对设备的运行和维护要求较高,成本也很高,通过对设备的智能监控可以有效提前监测到设备的异常,可以做到预防性维护。

案例3:天津某煤炭分选振动筛机智能监控项目

需求场景:

此应用场景环境恶劣,室外有粉尘、水和高温,分选机振动幅度大,噪声大,设备状态无有效监测手段,采用Zigbee组网的无线振动监测传感器后可以对筛机的运行状态做到在线监控,提前发现故障征兆,预防性维护。

案例4:承德某钢厂轧机故障报警与预测项目

需求场景:

轧钢厂轧钢设备必须确保可靠稳定工作,如有异常停机损失非常巨大,对设备的运行和维护要求较高,成本也很高,目前靠人员经验点检,费时费力设备故障也无法提前进行预警,通过智能化在线监控可以有效提前监测到设备的异常,可以做到预防性维护。

案例5:与上海某集团合作提供地铁轴箱智能监测系统

需求场景:

地铁的行车安全几乎关系到我们每一个人,轮毂的监测、保养和维修是非常重要的安全保证,我司与客户战略合作开发出具有自主知识产权的振动监测传感器、数据传输和数据分析系统。对轴箱系统设置检测装置,实现对轴箱体内的轴承温升和振动监测,实现分级报警,所有检测结果都能在司机室显示,并可将报警信息通过列车控制系统发送至 OCC,本系统将首先安装使用于上海轨道交通6、8号线。

案例6:与某电力行业上市公司合作提供电厂辅机智能监测系统

需求场景:

客户为电力行业知名的系统解决商,搭建远程智能监测系统,通过温振一体传感器进行设备运行数据的实时采集,同时通过远程智能监测系统整合已有监测系统数据,并根据电力机组和相关辅机的运行特性配置针对性的数据采集策略,抓取对分析定位机组故障有效的振动、温度数据,并借助智能报警策略,及时发现设备的运行异常状态,并实现异常状态的自动推送短信和移动APP报警推送。远程诊断工程师对数据进行精密分析,出具设备诊断结论以及检维修建议,并提交诊断报告,从而为现场提供针对性的检修指导建议。

案例7:某LCD模组水冷系统设备状态智能监控项目

需求场景:

客户为LCD行业台企龙头企业,3个工厂区域共有13个冷却水塔均在5层楼顶,水泵均已服役9年以上,由于维护人员未能按照规定做到定时定点的设备点巡检,致使工厂环境严重超标后才发现一冷却水系统已经停止工作3天,设备已发生严重损坏,直接损失30万元。现安装我司无线振动温度一体监测传感器、网关和上位机系统,无任何现场改动和布线施工,实现了在中控室的远程监控,代替了人工的点检和巡检,减少了人力成本和维修成本。

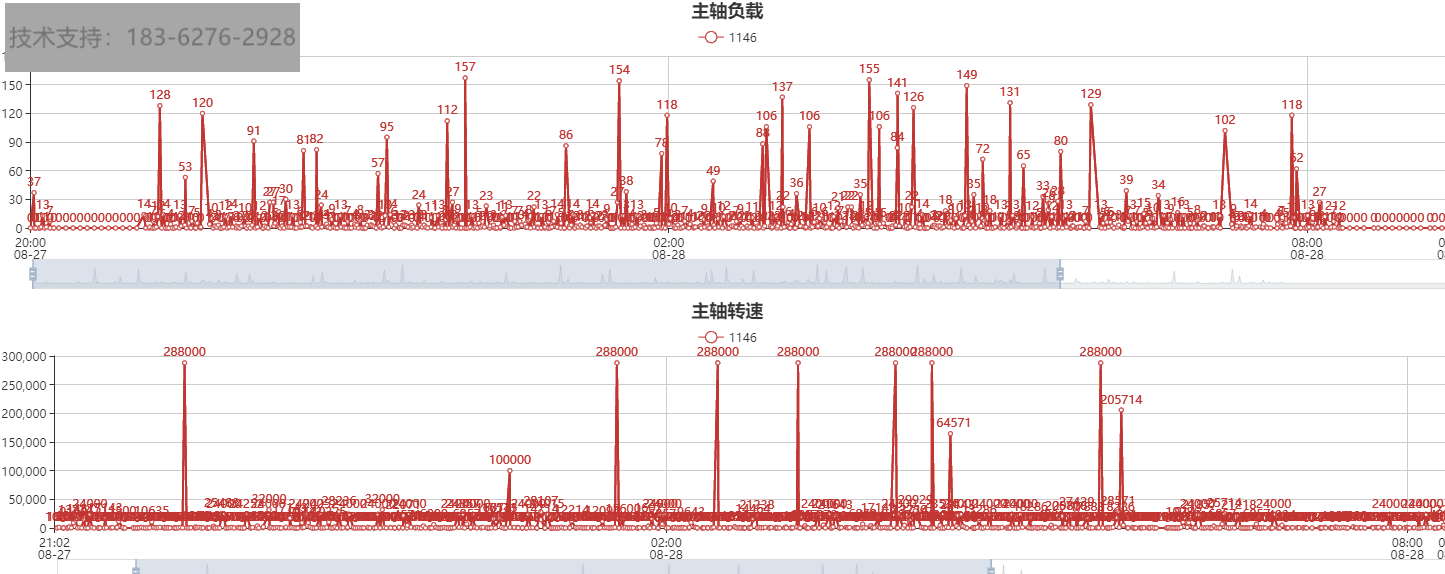

案例8:某A股上市代工行业巨头机床设备刀具寿命智能监控项目

需求场景:

数控机床的刀具为易损部件,刀具的磨损状态,直接决定了加工成品的良率。目前的刀具检测方法存在检测不准确,建模复杂等问题,无法适应智能制造的要求。捷杰传感与客户深度合作,开发智能刀具磨损检测传感器VB30,通过检测刀把(刀具夹持装置)的振动信号,更加精确的检测刀具的磨损状态,为客户实施“无人工厂”战略提供可靠的数据来源。项目实施后降低了 60% 的意外停机,质量缺陷率从 6‰降至 3‰,节约 16% 的成本。

四、产品介绍

1、无线振动传感器

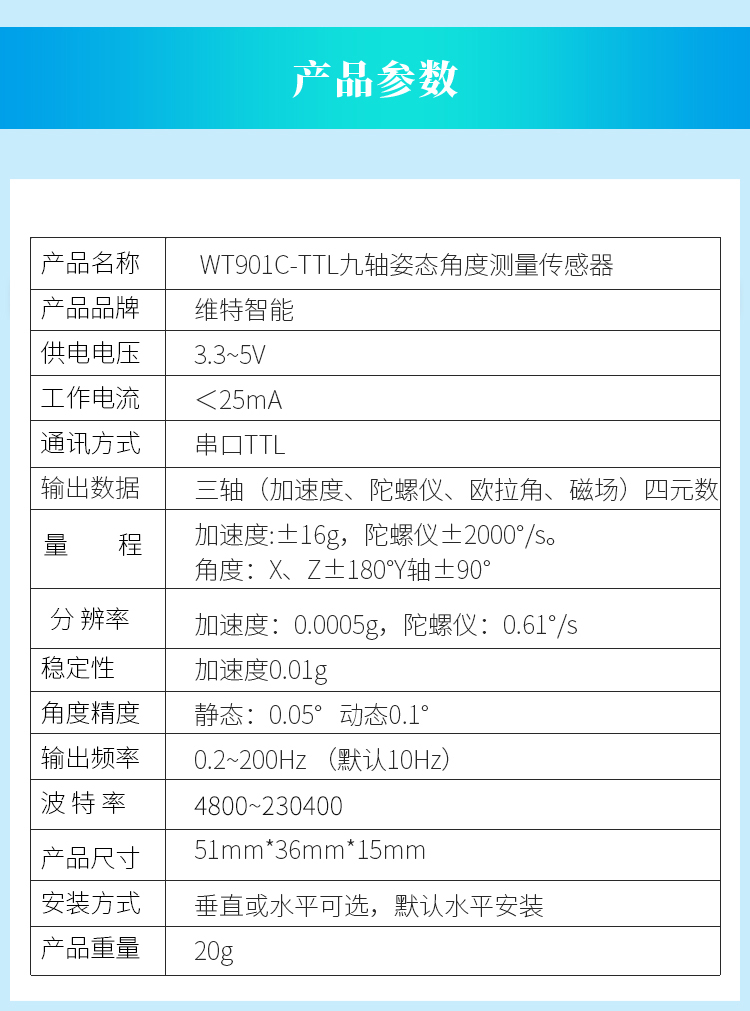

无线振动传感器主要分为:无线单轴振动传感器、无线单轴温度振动传感器、无线三轴振动传感器、无线三轴温度振动传感器、无线单轴加速度传感器、无线单轴温度加速度传感器、无线三轴加速度传感器、无线三轴温度加速度传感器等。

2、 智能无线振动采集仪

智能无线采集仪是一款智能化、专业化的无线电子装置,用以采集传感器的温度、振动、加速度等数据信息。它集成了RS232、RS485、以太网、4G等丰富接口,具有数据采集、处理、存储与发送等功能,能够可靠地把设备数据传输到云平台。

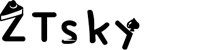

3、智能振动监测系统云平台

数控机床机械部分的故障与普通机床机械部分的故障有许多共同点,因此在对机械故障进行诊断及维修时,有许多地方是相通的。但是,数控机床的机械结构有很大的简化,使其机械结构的故障呈现出一些新的特征,比如传动链缩短,传动部件的精度高,机械维护的面更广。

1、数控机床机械结构

1.1 主要组成

(1)主传动系统;

(2)进给传动系统;

(3)实现机床某些部件自动动作和辅助功能的系统和装置,如排屑、防护等装置,刀架和自动换刀装置,自动工作台交换装置;

(4)特殊功能装置,如刀具破损监控、精度检测和监控装置。

1.2 主要机械部件

⑴主轴部件:提供切削功率、在高档数控机床中还具有C 轴功能及定向功能

⑵进给部件:在伺服电机的驱动下完成直线运动的定位、进给。

⑶回转运动部件:指旋转轴如:B轴、A轴

⑷自动换刀装置:数控车床的转塔刀架、加工中心的刀库及换刀机构

2、数控机床机械故障诊断

数控机床机械故障的诊断技术,分为简易诊断技术和精密诊断技术

2.1简易诊断技术:也称为机械检测技术。对机床进行问、看、听、摸、嗅等。

2.2精密诊断技术:根据简易诊断中提出的疑难故障,由专职故障精密诊断人员利用先进测试手段进行精确的定量检测与分析,找出故障位置、原因、数据,确定修理方法和时间

2.2.1常用故障诊断方法

(1)直观法(望闻问切)

问—机床的故障现象、加工状况等

看—CRT报警信息、报警指示灯、熔丝断否、元器件烟熏烧焦、电容器膨胀变形、开裂、保护器脱扣、触点火花等

听—异常声响(铁芯、欠压、振动等)

闻—电气元件焦糊味及其它异味

摸—发热、振动、接触不良等

(2)CNC系统的自诊断功能

(3)数据和状态检查

(4)报警指示灯显示故障

(5)备板置换法(替代法)

(6)将功能相同的模板或单元相互交换,观察故障的转移情况,就能快速判断故障的部位。

(7)敲击法

数控系统是由各种电路板组成,电路板上、接插件等处有虚焊或接口槽接触不良都会

引起故障。可用绝缘物轻轻敲打疑点处,若出现,则敲击处很可能就是故障部位。

(8)升温法

设备运行较长时间或环境温度较高时,机床就会出现故障,可用电吹风、红外灯照

射可疑的元件或组件。确定故障点。

(9)功能程序测试法

(10)隔离法

隔离法是将某些控制回路断开,从而达到缩小查找故障区域的目的。

(11)测量比较法

为了检测方便,在模板或单元上设有检测端子,用万用表、示波器等仪器对这些端子的电平或波形进行测试,将测试值与正常值进行比较,可以分析和判断故障的原因和及故障的部位。各种故障诊断方法各有特点,要根据故障现象的特点灵活的组合应用。

2.2.2 机械振动检测诊断法

以机床振动作为信息源,在机床运行过程中获取信号,对信号作各种处理和分析,通过某些特征量的变化来判别有无故障、根据由以往诊断经验形成的一些判据来确定故障的性质并综合一些其他依据来进一步确定故障的部位。具有实用可靠、判断准确的特点

本文由 云沃嘉数字化工厂服务商 发布,[点这里] (https://www.yun-360.com) 可以找到我